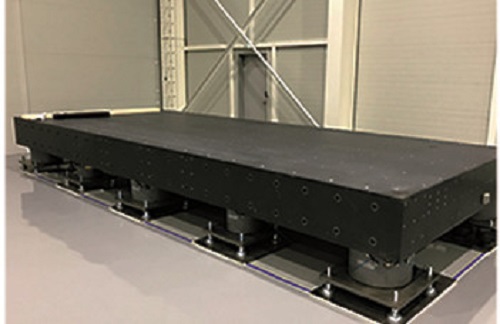

ලිතියම් බැටරි කර්මාන්තයේ, මූලික නිෂ්පාදන උපකරණයක් ලෙස, ආලේපන යන්ත්රයේ චලන වේදිකාවේ ස්ථායිතාව ලිතියම් බැටරි නිෂ්පාදන ගුණාත්මකභාවය සඳහා තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. මෑත වසරවලදී, බොහෝ ලිතියම් බැටරි නිෂ්පාදන ව්යවසායන් සොයාගෙන ඇත්තේ ඔවුන්ගේ උපකරණ වැඩිදියුණු කිරීමේදී, සාම්ප්රදායික වාත්තු යකඩ පදනම ග්රැනයිට් පදනමක් සමඟ ප්රතිස්ථාපනය කිරීමෙන් පසු, චලනය වන වේදිකාවේ ස්ථායිතාව ගුණාත්මක පිම්මක් අත්කර ගෙන ඇති බවයි. සත්ය පරීක්ෂණවලට අනුව, ස්ථායිතාව වැඩිදියුණු කිරීමේ අනුපාතය 200% දක්වා ඉහළ ගොස් ඇත. ඊළඟට, අපි එය පිටුපස ඇති හේතු සොයා බලමු.

ද්රව්යමය ගුණාංගවල වෙනස්කම් ස්ථාවරත්වය සඳහා අඩිතාලම දමයි.

තාප ස්ථායිතාව: ග්රැනයිට් වලට සැලකිය යුතු වාසි ඇත.

ලිතියම් බැටරි ආලේපන යන්ත්රය ක්රියාත්මක වන අතරතුර, මෝටර ධාවනය සහ ඝර්ෂණය මගින් ජනනය වන තාපය වැනි සාධක උපකරණ වටා උෂ්ණත්වයේ උච්චාවචනයන් ඇති කළ හැකිය. වාත්තු යකඩවල තාප ප්රසාරණ සංගුණකය ආසන්න වශයෙන් 12×10⁻⁶/℃ වන අතර, උෂ්ණත්වය වෙනස් වන විට එහි ප්රමාණය සැලකිය යුතු ලෙස වෙනස් වේ. උදාහරණයක් ලෙස, උෂ්ණත්වය සෙල්සියස් අංශක 10 කින් ඉහළ යන විට, මීටර් 1 ක් දිග වාත්තු යකඩ පාදයක් 120μm කින් දිගු විය හැක. ග්රැනයිට් වල තාප ප්රසාරණ සංගුණකය අතිශයින් අඩුය, (4-8) ×10⁻⁶/℃ පමණි. එම තත්වයන් යටතේම, මීටර් 1 ක් දිග ග්රැනයිට් පාදයක දිගු වීම 40-80μm පමණි. සුළු තාප විරූපණය යන්නෙන් අදහස් කරන්නේ නිතර උෂ්ණත්ව වෙනස්වීම් සහිත නිෂ්පාදන පරිසරයක, ග්රැනයිට් පාදයට චලනය වන වේදිකාවේ ආරම්භක නිරවද්යතාවය වඩා හොඳින් පවත්වා ගත හැකි අතර ආලේපන ක්රියාවලියේ ස්ථායිතාව සහතික කළ හැකි බවයි.

දෘඪතාව සහ තෙතමනය අඩු කිරීමේ කාර්ය සාධනය: ග්රැනයිට් උසස් ය.

දෘඪතාව යනු ද්රව්යයක විරූපණයට ප්රතිරෝධය දැක්වීමේ හැකියාව තීරණය කරන අතර, තෙතමනය කිරීමේ ක්රියාකාරිත්වය කම්පන ශක්තිය අවශෝෂණය කිරීමේ කාර්යක්ෂමතාවයට සම්බන්ධ වේ. වාත්තු යකඩවලට යම් දෘඪතාවයක් තිබුණද, එය ඇතුළත පියලි සහිත ග්රැෆයිට් ව්යුහයක් ඇත. උපකරණ ක්රියාකාරිත්වය මගින් ජනනය වන ප්රත්යාවර්ත ආතතියේ දිගුකාලීන ක්රියාකාරිත්වය යටතේ, එය ආතති සාන්ද්රණයට ගොදුරු වන අතර එය විරූපණයට තුඩු දෙන අතර වේදිකාවේ ස්ථායිතාවයට බලපායි. ඊට වෙනස්ව, ග්රැනයිට් වයනය අනුව දැඩි වන අතර ඝන අභ්යන්තර ව්යුහයක් සහ විශිෂ්ට දෘඪතාවයක් ඇත. එහි අද්විතීය ඛනිජ ව්යුහය එයට කැපී පෙනෙන තෙතමනය කිරීමේ ක්රියාකාරිත්වයක් ලබා දෙන අතර, කම්පන ශක්තිය වේගයෙන් විසුරුවා හැරීම සඳහා තාප ශක්තිය බවට පරිවර්තනය කිරීමට එයට හැකියාව ලැබේ. අධ්යයනයන් පෙන්වා දී ඇත්තේ 100Hz කම්පන පරිසරයක, ග්රැනයිට් තත්පර 0.12 ක් ඇතුළත කම්පනය ඵලදායී ලෙස අඩු කළ හැකි අතර වාත්තු යකඩවලට තත්පර 0.9 ක් අවශ්ය වේ. ලිතියම් බැටරි ආලේපන යන්ත්රය අධික වේගයෙන් ක්රියාත්මක වන විට, ග්රැනයිට් පාදයට ආලේපන හිස මත කම්පනයේ බාධා සැලකිය යුතු ලෙස අඩු කළ හැකි අතර ඒකාකාර සහ ස්ථාවර ආලේපන ඝණකම සහතික කරයි.

වැඩිදියුණු කළ ස්ථාවරත්වය සඳහා ප්රමාණාත්මක දත්ත සහාය

කම්පන පරීක්ෂණය: විස්තාර වෙනස වෙනස් වේ

වෘත්තීය ආයතන විසින් වාත්තු යකඩ පාදක සහ ග්රැනයිට් පාදක වලින් සමන්විත ලිතියම් බැටරි ආලේපන යන්ත්රවල චලන වේදිකා මත කම්පන පරීක්ෂණ සිදු කරන ලදී. ආලේපන යන්ත්රය සාමාන්යයෙන් ක්රියාත්මක වන විට සහ වේගය 100m/min ලෙස සකසා ඇති විට, වේදිකාවේ ප්රධාන කොටස්වල විස්තාරය මැනීම සඳහා ඉහළ නිරවද්යතා කම්පන සංවේදකයක් භාවිතා කරයි. ප්රතිඵලවලින් පෙනී යන්නේ වාත්තු යකඩ පාදක චලන වේදිකාවේ විස්තාරය X-අක්ෂයේ දිශාවට 20μm සහ Y-අක්ෂයේ දිශාවට 18μm බවයි. ග්රැනයිට් පාදයක් සමඟ ප්රතිස්ථාපනය කිරීමෙන් පසු, X-අක්ෂයේ විස්තාරය 6μm දක්වා අඩු වූ අතර Y-අක්ෂයේ විස්තාරය 5μm දක්වා අඩු විය. විස්තාර දත්ත වලින්, ග්රැනයිට් පාදය ප්රධාන දිශාවන් දෙකෙහි චලනය වන වේදිකාවේ කම්පන විස්තාරය ආසන්න වශයෙන් 70% කින් අඩු කර ඇති බවත්, ආලේපන නිරවද්යතාවයට කම්පනයේ බලපෑම සැලකිය යුතු ලෙස අවම කරන බවත් ස්ථායිතාව වැඩිදියුණු කිරීම සඳහා ප්රබල සාක්ෂි සපයන බවත්ය.

දිගුකාලීන නිරවද්යතා නඩත්තුව: මන්දගාමී දෝෂ වර්ධනය

පැය 8 ක අඛණ්ඩ ආලේපන මෙහෙයුම් පරීක්ෂණයකදී, වේදිකාවේ ස්ථානගත කිරීමේ නිරවද්යතාවය තත්ය කාලීනව නිරීක්ෂණය කරන ලදී. වාත්තු යකඩ පාදය භාවිතා කරන විට, වේදිකාවේ ස්ථානගත කිරීමේ දෝෂය කාලයත් සමඟ ක්රමයෙන් වැඩි වේ. පැය 8 කට පසු, XY අක්ෂවල සමුච්චිත ස්ථානගත කිරීමේ දෝෂය ±30μm දක්වා ළඟා වේ. පැය 8 කට පසු ග්රැනයිට් පාදයක් සහිත චලන වේදිකාවේ ස්ථානගත කිරීමේ දෝෂය ±10μm පමණි. මෙයින් ඇඟවෙන්නේ දිගුකාලීන නිෂ්පාදන ක්රියාවලියේදී, ග්රැනයිට් පාදයට වේදිකාවේ නිරවද්යතාවය වඩා හොඳින් පවත්වා ගත හැකි බවත්, නිරවද්යතා ප්ලාවිතය නිසා ඇතිවන ආලේපන ස්ථාන අපගමනය ඵලදායී ලෙස වළක්වා ගත හැකි බවත්, එහි ස්ථායිතා වාසිය තවදුරටත් තහවුරු කළ හැකි බවත්ය.

සැබෑ නිෂ්පාදන බලපෑම් සත්යාපනයේ ස්ථායිතාව වැඩි දියුණු කර ඇත.

යම් ලිතියම් බැටරි නිෂ්පාදන ව්යවසායක සැබෑ නිෂ්පාදන රේඛාවේදී, සමහර ආලේපන යන්ත්රවල වාත්තු යකඩ භෂ්ම ග්රැනයිට් භෂ්ම බවට උසස් කරන ලදී. උත්ශ්රේණි කිරීමට පෙර, නිෂ්පාදනයේ දෝෂ අනුපාතය 15% ක් තරම් ඉහළ අගයක් ගත් අතර, ඉලෙක්ට්රෝඩ පත්රයේ කෙළවරේ අසමාන ආලේපන ඝණකම සහ ආලේපන අපගමනය ඇතුළු ප්රධාන දෝෂ තිබුණි. උත්ශ්රේණි කිරීමෙන් පසු, නිෂ්පාදනවල දෝෂ අනුපාතය සැලකිය යුතු ලෙස 5% දක්වා පහත වැටුණි. විශ්ලේෂණයෙන් පසුව, ග්රැනයිට් පාදය චලනය වන වේදිකාවේ ස්ථායිතාව වැඩි දියුණු කරන නිසා, ආලේපන ක්රියාවලිය වඩාත් නිරවද්ය සහ පාලනය කළ හැකි වන අතර, අස්ථායී වේදිකා නිසා ඇතිවන නිෂ්පාදන දෝෂ ඵලදායී ලෙස අඩු කරයි. ලිතියම් බැටරි ආලේපන යන්ත්රවල නිෂ්පාදන ගුණාත්මකභාවය කෙරෙහි ග්රැනයිට් පාදයේ ධනාත්මක බලපෑම මෙය සම්පූර්ණයෙන්ම පෙන්නුම් කරයි.

අවසාන වශයෙන්, ද්රව්යමය ගුණාංග පිළිබඳ න්යායාත්මක විශ්ලේෂණයෙන්, සත්ය ප්රමාණාත්මක පරීක්ෂණ දත්තවලින් හෝ නිෂ්පාදන රේඛාවේ බලපෑම් ප්රතිපෝෂණයෙන් වේවා, වාත්තු යකඩ පදනමකට සාපේක්ෂව ග්රැනයිට් පදනමක් භාවිතා කරමින් ලිතියම් බැටරි ආලේපන යන්ත්රයේ චලන වේදිකාවේ ස්ථායිතාව වැඩිදියුණු කිරීම 200% දක්වා ළඟා විය හැකි බව පැහැදිලිව පෙන්නුම් කරයි. උසස් තත්ත්වයේ සහ ඉහළ ධාරිතාවක් හඹා යන ලිතියම් බැටරි නිෂ්පාදන ව්යවසායන් සඳහා, ග්රැනයිට් පදනම නිසැකවම ආලේපන යන්ත්රයේ ක්රියාකාරිත්වය වැඩි දියුණු කිරීම සඳහා ප්රධාන තේරීමකි.

පළ කිරීමේ කාලය: මැයි-19-2025