PCB (මුද්රිත පරිපථ පුවරුව) නිෂ්පාදන ක්ෂේත්රයේ, විදුම් නිරවද්යතාවය පරිපථ පුවරුවේ විද්යුත් ක්රියාකාරිත්වය සහ අස්වැන්න අනුපාතය සෘජුවම තීරණය කරයි. ජංගම දුරකථන චිප් වල සිට අභ්යවකාශ පරිපථ පුවරු දක්වා, සෑම මයික්රෝන මට්ටමේ විවරයකම නිරවද්යතාවය නිෂ්පාදනයේ සාර්ථකත්වයට හෝ අසාර්ථකත්වයට ඉතා වැදගත් වේ. ග්රැනයිට් පාද, ඒවායේ අද්විතීය ද්රව්ය ගුණාංග සහ ව්යුහාත්මක වාසි සහිතව, PCB විදුම් උපකරණවල "රන් සහකරු" බවට පත්වෙමින්, කර්මාන්තයේ නිරවද්යතාවය නව උසකට ගෙන යයි.

I. ආවේණික වාසිය: ස්ථාවර කාර්ය සාධනය නිරවද්යතාවය සඳහා අඩිතාලම දමයි

විශිෂ්ට තාප ස්ථායිතාව

PCB විදුම් ක්රියාවලියේදී, සරඹ බිට් එකේ අධිවේගී භ්රමණයෙන් ජනනය වන තාපය 60-80℃ දක්වා ළඟා විය හැකිය. තාපය හේතුවෙන් සාමාන්ය ලෝහ ද්රව්ය ප්රසාරණය වීම නිසා විදුම් ස්ථානය පහසුවෙන් මාරු විය හැකිය. ග්රැනයිට් වල තාප ප්රසාරණ සංගුණකය 4-8×10⁻⁶/℃ පමණක් වන අතර එය වානේ වලින් 1/5 ක් පමණි. මෙයින් අදහස් කරන්නේ පරිසර උෂ්ණත්වය තියුනු ලෙස උච්චාවචනය වුවද, ග්රැනයිට් පාදයේ විරූපණය නොසලකා හැරිය හැකි බවයි. යම් පරිපථ පුවරු නිෂ්පාදකයෙකු ග්රැනයිට් පාදයක් භාවිතා කිරීමෙන් පසු, විදුම් ස්ථානයේ දෝෂය ±50μm සිට ±10μm දක්වා අඩු කරන ලද අතර, පරිපථ පුවරුවේ විද්යුත් ක්රියාකාරිත්වයේ අනුකූලතාව සැලකිය යුතු ලෙස වැඩි දියුණු කරන ලදී.

2. සුපිරි ශක්තිමත් භූ කම්පන කාර්ය සාධනය

මිනිත්තුවකට දහස් ගණනක විප්ලවවලදී විදුම් යන්ත්රයේ අධි-සංඛ්යාත කම්පනය සරඹ බිට් එකේ සිරස් බව කෙරෙහි බලපෑ හැකි අතර, එහි ප්රතිඵලයක් ලෙස සිදුරු විෂ්කම්භය අපගමනයන් ඇති වේ. ග්රැනයිට් තුළ ඇති ස්වාභාවික තෙතමනය කිරීමේ ගුණාංග නිසා උපකරණ කම්පන වලින් 90% කට වඩා (20-50Hz) අවශෝෂණය කර ගැනීමට හැකි වේ. මනින ලද දත්තවලින් පෙනී යන්නේ ග්රැනයිට් පාදය ස්ථාපනය කිරීමෙන් පසු, සරඹ බිට් එකේ කම්පන විස්තාරය 15μm සිට 3μm දක්වා අඩු වූ බවත්, විදින ලද සිදුරු බිත්තියේ රළුබවෙහි Ra අගය 60% කින් අඩු වූ බවත්, සිදුරු බිත්තියේ බර්ස් සහ ඩිලමිනේෂන් ගැටළු සැලකිය යුතු ලෙස අඩු කළ බවත්ය.

3. දිගුකාලීන ඇඳුම් ප්රතිරෝධය

PCB විදීම යනු ඉහළ සංඛ්යාත මෙහෙයුමක් වන අතර පාදක මතුපිට ඇඳීමේ ප්රතිරෝධය සඳහා අතිශයින් ඉහළ අවශ්යතා ඇත. ග්රැනයිට් වල Mohs දෘඪතාව 6 සිට 7 දක්වා වන අතර එහි ඇඳීමේ ප්රතිරෝධය සාමාන්ය වානේ මෙන් තුන් ගුණයකි. විශාල PCB කර්මාන්ත ශාලාවක් වසර තුනක් තිස්සේ අඛණ්ඩව ග්රැනයිට් පාදක භාවිතා කර ඇත. මතුපිට ඇඳීම 0.01mm ට වඩා අඩුය. ලෝහ පාදක සමඟ සසඳන විට, ප්රතිස්ථාපන චක්රය දෙගුණයකින් දීර්ඝ කර ඇති අතර, උපකරණ නඩත්තු පිරිවැය ඵලදායී ලෙස අඩු කරයි.

Ii. ක්රියාවලි උත්ශ්රේණි කිරීම: අභිරුචිකරණය කළ නිර්මාණය නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කරයි

නවීන ග්රැනයිට් පාදම, නිරවද්ය සැකසුම් සහ නව්ය ව්යුහයන් හරහා, ඒවායේ යෙදුම් වටිනාකම තවදුරටත් විස්තාරණය කරයි:

අධි-නිරවද්ය තල සැකසුම්: අක්ෂ පහේ සම්බන්ධක සංඛ්යාත්මක පාලන තාක්ෂණය භාවිතා කිරීමෙන්, පාදයේ සමතලා බව ±0.5μm/m තුළ පාලනය වන අතර, විදුම් උපකරණ සඳහා අතිශය පැතලි යොමු මතුපිටක් සපයන අතර සරඹ බිට් එකේ සිරස් දෝෂය 0.01° ට වඩා අඩු බව සහතික කරයි.

පැණි වද කම්පන අවශෝෂණ ව්යුහය: අභ්යන්තර පැණි වද සැලසුම ස්වාධීන කුහරයක් සාදයි, කම්පන ශක්තියේ බහු මට්ටමේ දුර්වල වීමක් ලබා ගනී, සහ 0.1mm හෝ ඊට අඩු ක්ෂුද්ර සිදුරු සැකසීම සඳහා විශේෂයෙන් සුදුසු වේ.

පූර්ව-කාවැද්දූ ජල-සිසිලන නාලිකා: අධි බලැති විදුම් උපකරණ සඳහා, ±0.5℃ තුළ පාදක පෘෂ්ඨයේ උෂ්ණත්ව වෙනස පාලනය කිරීම සඳහා සාදන ලද ක්ෂුද්ර-නාලිකා ජල-සිසිලන පද්ධතියක් ස්ථාපනය කර ඇති අතර, එමඟින් තාප විරූපණයේ අවදානම සම්පූර්ණයෙන්ම ඉවත් කරයි.

අභිරුචිකරණය කරන ලද T-slot පිරිසැලසුම: T-slot පරතරය සහ නිරවද්යතාවය (±0.01mm) විදුම් යන්ත්ර ආකෘතියට අනුව අභිරුචිකරණය කර ඇති අතර එමඟින් උපකරණ ඉක්මනින් ස්ථානගත කිරීම සහ ස්ථාපනය කිරීම සිදු කරයි, තනි උපාංගයක කොමිස් කිරීමේ කාලය 70% කින් අඩු කරයි.

Iii. කර්මාන්ත සාක්ෂි: දෘශ්ය කාර්යක්ෂමතා වැඩිදියුණු කිරීම්

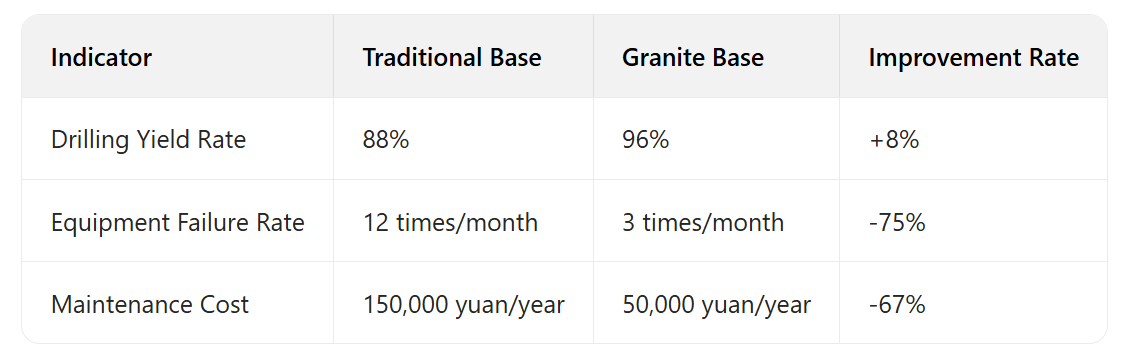

ප්රමුඛ පෙළේ PCB නිෂ්පාදකයෙකු ග්රැනයිට් පදනම් හඳුන්වා දීමෙන් පසු, එහි නිෂ්පාදන දත්ත කැපී පෙනෙන දියුණුවක් අත්කර ගත්තේය:

වඩාත් වැදගත් දෙය නම්, ග්රැනයිට් පදනම ව්යවසායන් තාක්ෂණික බාධක බිඳ දැමීමට, 0.2mm හෝ ඊට අඩු ක්ෂුද්ර සිදුරු සඳහා ඇණවුම් සාර්ථකව භාර ගැනීමට සහ ඉහළ අගය එකතු කළ වෙළඳපොළවල් විවෘත කිරීමට උපකාරී වී තිබීමයි.

Iv. තිරසාර වාසි: හරිත නිෂ්පාදනය සඳහා කදිම තේරීමක්.

ග්රැනයිට් යනු රසායනික ආලේපන නොමැති ස්වභාවික ගලක් වන අතර එය ශුන්ය VOC විමෝචනයක් ඇති අතර RoHS පාරිසරික ආරක්ෂණ ප්රමිතීන් සපුරාලයි. එහි අතිශය දිගු සේවා කාලය උපකරණ ප්රතිස්ථාපන වාර ගණන අඩු කරයි, සම්පත් පරිභෝජනය සහ කාබන් විමෝචනය අඩු කරයි. යම් පාරිසරික ආරක්ෂණ ආයතනයක ගණනය කිරීම්වලින් පෙනී යන්නේ තනි PCB විදුම් උපාංගයක් සඳහා ග්රැනයිට් පදනමක් භාවිතා කිරීමෙන් එහි මුළු ජීවන චක්රය පුරාම කාබන් විමෝචනය ටොන් 3 කින් අඩු කළ හැකි බවයි, එය නිෂ්පාදන කර්මාන්තයේ හරිත පරිවර්තන ප්රවණතාවයට අනුකූල වේ.

මයික්රෝන මට්ටමේ නිරවද්යතා පාලනයේ සිට සම්පූර්ණ ක්රියාවලි පිරිවැය ප්රශස්තිකරණය දක්වා, ග්රැනයිට් පාදක ඒවායේ ප්රතිස්ථාපනය කළ නොහැකි කාර්ය සාධන වාසි සමඟ PCB විදුම් ක්රියාවලීන්ගේ ප්රමිතීන් නැවත සකස් කරමින් සිටී. 5G සහ AI චිප් සඳහා ඇති පුපුරන සුලු ඉල්ලුමේ වර්තමාන යුගයේ, ග්රැනයිට් පදනමක් තෝරා ගැනීම නිෂ්පාදන ගුණාත්මකභාවය සඳහා ආයෝජනයක් පමණක් නොව, තාක්ෂණික ඉහළම ස්ථානය අල්ලා ගැනීම සඳහා තීරණාත්මක පියවරකි.

පළ කළ කාලය: 2025 ජූනි-17