මෝටර් රථ කර්මාන්තය තුළ, සංරචකවල මාන නිරවද්යතාවය සමස්ත වාහනයේ ක්රියාකාරිත්වය, ආරක්ෂාව සහ විශ්වසනීයත්වයට සෘජුවම බලපායි. එන්ජිමේ ප්රධාන සංරචකවල සිට නිරවද්ය සම්ප්රේෂණ කොටස් දක්වා, සෑම සුළු මාන අපගමනයක්ම දාම ප්රතික්රියාවක් ඇති කළ හැකි අතර, එය අසාමාන්ය ශබ්ද, වැඩි ඉන්ධන පරිභෝජනය සහ වාහනයේ ආරක්ෂිත උපද්රව පවා ඇති කරයි. ග්රැනයිට් මිනුම් මෙවලම්, ඒවායේ අද්විතීය භෞතික ගුණාංග සහ තාක්ෂණික වාසි සහිතව, මෝටර් රථ කොටස් නිෂ්පාදන ක්රියාවලියේ අවසාන මාන නිරවද්යතාවය සහතික කිරීම සඳහා මූලික මෙවලම් බවට පත්ව ඇති අතර, මෝටර් රථ කර්මාන්තයේ උසස් තත්ත්වයේ සංවර්ධනය සඳහා ශක්තිමත් පදනමක් සකසයි.

ග්රැනයිට් මිනුම් මෙවලම්වල ස්වාභාවික වාසි: ස්ථාවරත්වය සහ නිරවද්යතාවයේ පදනම

ග්රැනයිට් යනු දිගුකාලීන භූ විද්යාත්මක ක්රියාවලීන් හරහා සාදන ලද ස්වාභාවික ගල් වර්ගයකි. එහි අභ්යන්තර ඛනිජ ස්ඵටික ඝන වන අතර ව්යුහය ඝන සහ ඒකාකාර වන අතර එමඟින් එය කැපී පෙනෙන කාර්ය සාධනයක් ලබා දෙයි. පළමුව, ග්රැනයිට් තාප ප්රසාරණයේ අතිශය අඩු සංගුණකයක් ඇති අතර එය සාමාන්යයෙන් 5 සිට 7×10⁻⁶/℃ දක්වා පරාසයක පවතී. මෙම ලක්ෂණය උෂ්ණත්ව වෙනස්වීම් වලින් එය පාහේ බලපෑමට ලක් නොවේ. මෝටර් රථ අමතර කොටස් නිෂ්පාදන වැඩමුළු වලදී, උපකරණ ක්රියාකාරිත්වය සහ පාරිසරික උෂ්ණත්වයේ උච්චාවචනයන් මගින් ජනනය වන තාපය බහුලව දක්නට ලැබේ. සාමාන්ය ද්රව්ය වලින් සාදන ලද මිනුම් මෙවලම් තාප ප්රසාරණය සහ හැකිලීම හේතුවෙන් මාන දෝෂ ඇති කළ හැකි අතර එය මිනුම් නිරවද්යතාවයට බලපායි. ග්රැනයිට් මිනුම් මෙවලම් උෂ්ණත්වය වෙනස් වන විට මාන ස්ථායිතාව පවත්වා ගත හැකි අතර, මිනුම් දත්තවල විශ්වසනීයත්වය සහතික කරන අතර සංරචක සැකසීම සඳහා නිශ්චිත යොමු ප්රමිතීන් සපයයි.

දෙවනුව, ග්රැනයිට් වල ඉහළ දෘඪතාව සහ ඇඳීමට ප්රතිරෝධය එහි තවත් ප්රධාන වාසියකි. 6 සිට 7 දක්වා Mohs දෘඪතාවක් සහිත ග්රැනයිට් නිතර මිනුම් මෙහෙයුම් වලදී ඇඳීමට නැඹුරු නොවේ. මෝටර් රථ කොටස් නිෂ්පාදනය කිරීමේදී බොහෝ විට පුනරාවර්තන මිනුම් කටයුතු විශාල ප්රමාණයක් සිදු වේ. ග්රැනයිට් මිනුම් මෙවලම් දිගු කාලීන භාවිතය පුරාවට ඉහළ නිරවද්යතාවයකින් යුත් මිනුම් මතුපිට පවත්වා ගැනීමට, මෙවලම් ඇඳීම නිසා ඇතිවන මිනුම් අපගමනයන් අඩු කිරීමට, සේවා කාලය දීර්ඝ කිරීමට සහ ව්යවසායන් සඳහා මෙවලම් ප්රතිස්ථාපන පිරිවැය එකවර අඩු කිරීමට හැකිය. මීට අමතරව, ග්රැනයිට් විශිෂ්ට කම්පන තෙතමනය කිරීමේ කාර්ය සාධනයක් ද ඇති අතර, එමඟින් යන්ත්ර මෙවලම් සහ සැපයුම් ප්රවාහනය වැඩ කිරීමේදී ජනනය වන කම්පන ඵලදායී ලෙස අවශෝෂණය කර ගැනීමට, මිනුම් ක්රියාවලිය සඳහා ස්ථාවර පරිසරයක් සැපයීමට, මිනුම් ප්රතිඵල සමඟ කම්පන බාධා වළක්වා ගැනීමට සහ මාන පරීක්ෂාවේ නිරවද්යතාවය සහතික කිරීමට හැකිය.

මෝටර් රථ අමතර කොටස් නිෂ්පාදනයේදී ග්රැනයිට් මිනුම් මෙවලම්වල ප්රධාන යෙදුම්

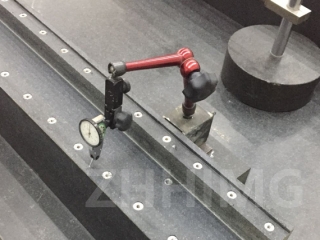

එන්ජින් නිෂ්පාදන ක්රියාවලියේදී, ග්රැනයිට් මිනුම් මෙවලම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. එන්ජින් බ්ලොක් එක සහ සිලින්ඩර හිස වැනි මූලික සංරචකවල මාන නිරවද්යතාවය දහන කාර්යක්ෂමතාවයට සහ බල ප්රතිදානයට සෘජුවම බලපායි. ග්රැනයිට් වේදිකාව, එහි අතිශය ඉහළ පැතලි බව (±0.005mm/m දක්වා) සමඟ, සිලින්ඩර බ්ලොක් එකේ පැතලි බව හඳුනා ගැනීම සඳහා නිවැරදි යොමුවක් සපයන අතර එක් එක් සන්ධි මතුපිට මුද්රා තැබීම සහතික කරයි. ග්රැනයිට් මිනුම් කුට්ටි, ඩයල් දර්ශක ස්ටෑන්ඩ් සහ අනෙකුත් මෙවලම් මඟින් පිස්ටන් පින් සිදුරේ විෂ්කම්භය සහ ක්රැන්ක් ෂාෆ්ට් ජර්නලයේ ප්රමාණය වැනි ප්රධාන පරාමිතීන් නිශ්චිතවම මැනිය හැකි අතර, එන්ජිමේ එකලස් කිරීමේ නිරවද්යතාවය සහ ක්රියාකාරී ස්ථායිතාව සහතික කිරීම සඳහා මයික්රොමීටර මට්ටමේ දෝෂය දැඩි ලෙස පාලනය කරයි.

මෝටර් රථ සම්ප්රේෂණ පද්ධති සංරචක නිෂ්පාදනය කිරීමේදී ග්රැනයිට් මිනුම් මෙවලම් ද අත්යවශ්ය වේ. සම්ප්රේෂණ ගියර්වල දත් පැතිකඩ නිරවද්යතාවය, පතුවළ කොටස්වල සිලින්ඩරාකාර බව සහ අනෙකුත් දර්ශක ගියර් මාරු කිරීමේ සුමටතාවයට සහ වාහනයේ සම්ප්රේෂණ කාර්යක්ෂමතාවයට සෘජුවම සම්බන්ධ වේ. ග්රැනයිට් මාර්ගෝපදේශක රේල් වර්ගයේ මිනුම් උපකරණය මඟින් මිනුම් පරීක්ෂණයට අතිශය ඉහළ සෘජු බවක් සහ ස්ථායිතාවයකින් ගියර් දත් පැතිකඩ නිවැරදිව පරිලෝකනය කිරීමට මඟ පෙන්විය හැකි අතර දෝෂ හඳුනාගැනීමේ නිරවද්යතාවය ± 0.002mm දක්වා ළඟා විය හැකිය. පතුවළ කොටස්වල ලම්බකතාව සහ සමාන්තරකරණය හඳුනා ගැනීමට ග්රැනයිට් හතරැස් පෙට්ටි භාවිතා කරනු ලැබේ, එක් එක් සංරචක අතර එකලස් කිරීමේ සම්බන්ධතාවයේ නිරවද්යතාවය සහතික කරන අතර සම්ප්රේෂණ පද්ධතියේ විශ්වසනීයත්වය වැඩි දියුණු කරයි.

මීට අමතරව, මෝටර් රථ චැසි සංරචක නිෂ්පාදන ක්රියාවලියේදී, අත්හිටුවීමේ පද්ධතිය සහ සුක්කානම් පද්ධතිය වැනි කොටස් සඳහා මාන නිරවද්යතා අවශ්යතා සමානව දැඩි වේ. ග්රැනයිට් මිනුම් මෙවලම් මඟින් සිදුරු විෂ්කම්භය, ස්ලට් පළල සහ සංරචකවල දිග වැනි මානයන් නිවැරදිව මැනීම සහ පාලනය කිරීම, චැසියේ එක් එක් කොටසෙහි අන්තර් හුවමාරු හැකියාව සහ එකලස් කිරීමේ නිරවද්යතාවය සහතික කිරීම සහ වාහන ක්රියාකාරිත්වයේ ස්ථායිතාව සහ හැසිරවීම සඳහා සහතිකයක් සපයයි.

ඉහළ නිරවද්යතාවයක් කරා මෝටර් රථ නිෂ්පාදනයේ දියුණුව ප්රවර්ධනය කිරීම

මෝටර් රථ කර්මාන්තය බුද්ධිය සහ විද්යුත්කරණය දෙසට ගමන් කරන විට, සංරචකවල නිරවද්යතාවය සඳහා වන අවශ්යතා වඩ වඩාත් දැඩි වෙමින් පවතී. ග්රැනයිට් මිනුම් මෙවලම්, ඒවායේ ස්ථාවර ක්රියාකාරිත්වය සහ කැපී පෙනෙන නිරවද්යතාවය සමඟ, නිෂ්පාදන ගුණාත්මකභාවය වැඩි දියුණු කිරීමට සහ වෙළඳපල තරඟකාරිත්වය වැඩි දියුණු කිරීමට මෝටර් රථ නිෂ්පාදන ව්යවසායන් සඳහා ප්රධාන අවියක් බවට පත්ව ඇත. ග්රැනයිට් මිනුම් මෙවලම් භාවිතා කිරීමෙන්, ව්යවසායන් සංරචකවල මානයන් දැඩි ලෙස පාලනය කිරීමට, සීරීම් අනුපාතය අඩු කිරීමට, නිෂ්පාදන චක්රය කෙටි කිරීමට සහ නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට හැකිය.

අනාගතයේදී, මෝටර් රථ නිෂ්පාදන තාක්ෂණයේ අඛණ්ඩ දියුණුවත් සමඟ, ග්රැනයිට් මිනුම් මෙවලම් ඩිජිටල් මිනුම් තාක්ෂණය සහ ස්වයංක්රීය හඳුනාගැනීමේ පද්ධති සමඟ ගැඹුරින් ඒකාබද්ධ කරනු ලබන අතර, බුද්ධි මට්ටම සහ මිනුම් නිරවද්යතාවය තවදුරටත් වැඩි දියුණු කරනු ඇත. සාම්ප්රදායික ඉන්ධන වාහනවල සිට නව බලශක්ති වාහන දක්වා, ග්රැනයිට් මිනුම් මෙවලම් මෝටර් රථ කොටස්වල අවසාන නිරවද්ය නිෂ්පාදනය ආරක්ෂා කිරීම සඳහා අඛණ්ඩව කටයුතු කරනු ඇත, මෝටර් රථ කර්මාන්තය උසස් තත්ත්වයේ සංවර්ධනයක් කරා ගමන් කිරීම ප්රවර්ධනය කරයි.

පළ කිරීමේ කාලය: මැයි-08-2025