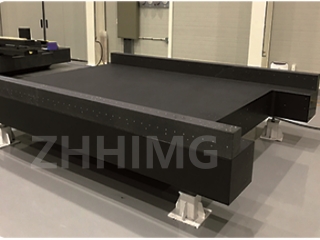

නිරවද්ය ග්රැනයිට් යාන්ත්රික ඉංජිනේරු විද්යාව, මිනුම් විද්යාව සහ දෘශ්ය කර්මාන්ත වැනි විවිධ කර්මාන්තවල බහුලව භාවිතා වේ. මෙම ද්රව්යය එහි විශිෂ්ට ස්ථායිතාව, කල්පැවැත්ම සහ නිරවද්යතාවය සඳහා ප්රසිද්ධය. කෙසේ වෙතත්, කාලයත් සමඟ, නිරවද්ය ග්රැනයිට් ඇඳීම සහ ඉරී යාම, අහම්බෙන් ඇතිවන බලපෑම් හෝ අධික උෂ්ණත්වයන්ට නිරාවරණය වීම හේතුවෙන් හානි විය හැකිය. මෙය එහි නිරවද්යතාවයට හානි කළ හැකි අතර එහි පෙනුමට බලපායි.

ඔබ මෙම ගැටලුවට මුහුණ දෙන්නේ නම්, කරදර නොවන්න. මෙම ලිපියෙන්, හානියට පත් නිරවද්ය ග්රැනයිට් පෙනුම අලුත්වැඩියා කිරීමට සහ එහි නිරවද්යතාවය නැවත ක්රමාංකනය කිරීමට පියවර හරහා අපි ඔබට මඟ පෙන්වන්නෙමු. මෙම පියවර නිවැරදි මෙවලම් සහ උපකරණ සහිත දක්ෂ වෘත්තිකයෙකු විසින් සිදු කළ යුතු බව සැලකිල්ලට ගැනීම වැදගත්ය.

හානියට පත් නිරවද්ය ග්රැනයිට් පෙනුම අලුත්වැඩියා කිරීම:

පියවර 1: මතුපිට පිරිසිදු කිරීම: නිරවද්ය ග්රැනයිට් පෙනුම අලුත්වැඩියා කිරීමේ පළමු පියවර වන්නේ මතුපිට පිරිසිදු කිරීමයි. ඕනෑම අපිරිසිදු, දූවිලි හෝ සුන්බුන් ඉවත් කිරීම සඳහා මෘදු රෙද්දක් සහ උල්ෙල්ඛ නොවන පිරිසිදුකාරකයක් භාවිතා කරන්න. මතුපිට තෙල් සහිත නම්, degreaser භාවිතා කර ජලයෙන් සෝදා හරින්න.

පියවර 2: මතුපිට පරීක්ෂා කිරීම: හානියේ ප්රමාණය සහ වර්ගය හඳුනා ගැනීම සඳහා මතුපිට පරීක්ෂා කරන්න. සමහර ආකාරයේ හානි සරල ඔප දැමීමකින් නිවැරදි කළ හැකි අතර අනෙක් ඒවාට වඩා දියුණු ශිල්පීය ක්රම අවශ්ය වේ.

පියවර 3: මතුපිට ඔප දැමීම: සුළු සීරීම් ඔප දැමීමේ සංයෝගයක් සහ මෘදු රෙද්දක් භාවිතයෙන් ඔප දැමිය හැකිය. නිරවද්ය ග්රැනයිට් මතුපිට සඳහා සුදුසු සංයෝගයක් භාවිතා කිරීමට වග බලා ගන්න. ඔප දැමීමේ සංයෝගය රවුම් චලිතයකින් ආලේප කර පිරිසිදු රෙද්දකින් පිස දැමිය යුතුය.

ගැඹුරු සීරීම් සඳහා, දියමන්ති ඔප දැමීමේ පෑඩ් භාවිතා කළ හැකිය. පෑඩ් විචල්ය වේග ඔප දැමීමේ යන්ත්රයකට සවි කර මතුපිටට තවදුරටත් හානි නොවන පරිදි මන්දගාමී වේගයකින් භාවිතා කළ යුතුය. පෑඩ් රවුම් චලිතයකින් චලනය කළ යුතු අතර, ජලය ලිහිසි තෙල් ලෙස භාවිතා කළ යුතුය.

පියවර 4: ඉරිතැලීම් සහ චිප්ස් පිරවීම: මතුපිට ඉරිතැලීම් හෝ චිප්ස් තිබේ නම්, ඒවා ඉෙපොක්සි ෙරසින් භාවිතයෙන් පිරවිය යුතුය. නිෂ්පාදකයාගේ උපදෙස් අනුව ෙරසින් මිශ්ර කර හානියට පත් ප්රදේශයට යෙදිය යුතුය. ෙරසින් ස්ථායී වූ පසු, එය අවට මතුපිට මට්ටමට වැලි දැමිය හැකිය.

නිරවද්ය ග්රැනයිට් වල නිරවද්යතාවය නැවත ක්රමාංකනය කිරීම:

පියවර 1: නිරවද්යතාවය පරීක්ෂා කිරීම: නිරවද්ය ග්රැනයිට් නැවත ක්රමාංකනය කිරීමට පෙර, එහි වත්මන් නිරවද්යතාවය පරීක්ෂා කිරීම වැදගත් වේ. මෙය ලේසර් ඉන්ටර්ෆෙරෝමීටරයක් හෝ මිනුම් කුට්ටි වැනි නිරවද්ය උපකරණයක් භාවිතයෙන් කළ හැකිය.

පියවර 2: ගැටළුව හඳුනා ගැනීම: නිරවද්යතාවය අක්රිය බව සොයා ගතහොත්, ඊළඟ පියවර වන්නේ ගැටළුව හඳුනා ගැනීමයි. මෙයට හානි සඳහා මතුපිට පරීක්ෂා කිරීම, යන්ත්රයේ පෙළගැස්ම පරීක්ෂා කිරීම හෝ මිනුම් උපකරණවල නිරවද්යතාවය පරීක්ෂා කිරීම ඇතුළත් විය හැකිය.

පියවර 3: මතුපිට සකස් කිරීම: නිරවද්ය ග්රැනයිට් මතුපිට අසමාන බව සොයා ගතහොත්, එය ලැපින් ලෙස හැඳින්වෙන ක්රියාවලියක් භාවිතයෙන් සකස් කළ හැකිය. ලැපින් කිරීම යනු උල්ෙල්ඛ ඉවත් කර පැතලි මතුපිටක් නිර්මාණය කිරීම සඳහා සියුම් උල්ෙල්ඛයකින් ග්රැනයිට් මතුපිට අතුල්ලමින් ය.

පියවර 4: පෙළගැස්ම පරීක්ෂා කිරීම: ගැටළුව යන්ත්රයේ පෙළගැස්ම සමඟ ඇති බව සොයා ගන්නේ නම්, එය නිරවද්ය ග්රැනයිට් මතුපිටට සමාන්තරව ඇති බව සහතික කිරීම සඳහා එය සකස් කළ යුතුය. මෙය නිරවද්ය ෂිම් හෝ ගැලපුම් ඉස්කුරුප්පු භාවිතයෙන් කළ හැකිය.

පියවර 5: උපකරණ නැවත ක්රමාංකනය කිරීම: නිරවද්ය ග්රැනයිට් අලුත්වැඩියා කර නිවැරදි කළ පසු, ඒ සමඟ භාවිතා කරන මිනුම් උපකරණ නැවත ක්රමාංකනය කිරීම වැදගත් වේ. මෙයට ශුන්ය ලක්ෂ්යය සකස් කිරීම, තරාදි ක්රමාංකනය කිරීම හෝ ගෙවී ගිය සංරචක ප්රතිස්ථාපනය කිරීම ඇතුළත් විය හැකිය.

අවසාන වශයෙන්, නිරවද්ය ග්රැනයිට් යනු එහි නිරවද්යතාවය සහ කල්පැවැත්ම සහතික කිරීම සඳහා ප්රවේශමෙන් නඩත්තු කිරීම අවශ්ය වන වටිනා ද්රව්යයකි. මෙම ලිපියේ දක්වා ඇති පියවර අනුගමනය කිරීමෙන්, ඔබට හානියට පත් නිරවද්ය ග්රැනයිට් පෙනුම අලුත්වැඩියා කර එය ඔබේ කර්මාන්තයේ විශ්වාසදායක මෙවලමක් ලෙස පවතින බව සහතික කිරීම සඳහා එහි නිරවද්යතාවය නැවත ක්රමාංකනය කළ හැකිය.

පළ කිරීමේ කාලය: ඔක්තෝබර්-09-2023