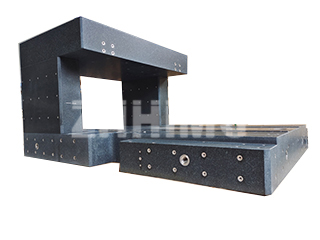

නිරවද්යතා මිනුම් ලෝකයේ, මතුපිට තහඩු වැනි ග්රැනයිට් මිනුම් මෙවලම් අත්යවශ්ය මිණුම් ලකුණකි. කෙසේ වෙතත්, බොහෝ පරිශීලකයින් ඒවායේ නිරවද්යතාවයට සහ දිගුකාලීන ස්ථාවරත්වයට දායක වන තීරණාත්මක සාධක පිළිබඳව නොදැන සිටිය හැකිය. ZHHIMG® හිදී, මෙවලමක ඝණකම විශ්වාසදායක මිනුම් ප්රමිතියක් ලෙස සේවය කිරීමේ හැකියාව සඳහා එහි ප්රධාන සාධකයක් බව අපි තේරුම් ගනිමු.

ඝනකම: නිරවද්ය ස්ථායිතාවයේ පදනම

ග්රැනයිට් මිනුම් මෙවලමක ඝණකම යනු තොග පිළිබඳ කාරණයක් පමණක් නොවේ; එය එහි නිරවද්යතා ස්ථායිතාවයට මූලික වේ. බර අඩු කිරීම සඳහා සමහර ගනුදෙනුකරුවන් අඩු ඝණකමක් ඉල්ලා සිටිය හැකි වුවද, අපි මෙයට එරෙහිව දැඩි ලෙස උපදෙස් දෙමු. තුනී වේදිකාවක් මූලික නිරවද්යතා ප්රමිතීන් සපුරාලිය හැකි නමුත්, එහි ස්ථායිතාව සහ දිගුකාලීන ක්රියාකාරිත්වය අවදානමට ලක් වනු ඇත. කාලයත් සමඟ, එය එහි මුල් නිරවද්යතාවය නැති වීමට ඉඩ ඇති අතර, එය තීරණාත්මක යෙදුම් සඳහා නිෂ්ඵල බවට පත් කරයි.

කර්මාන්තය හේතුවක් නිසා සම්මත ඝණකම-ප්රමාණ අනුපාත ස්ථාපිත කර ඇත. මෙම ප්රමිතීන් ග්රැනයිට් වේදිකාවට තමන්ගේම බරින් සහ මනින ලද සංරචකවල බරෙන් විරූපණයට ඔරොත්තු දිය හැකි බව සහතික කරයි. ZHHIMG® හිදී, අපි අපගේ වේදිකා නිර්මාණය කරන්නේ ඝණකම ප්රමාණයට සෘජුවම සමානුපාතික වන පරිදි, අනවශ්ය ස්කන්ධයකින් තොරව ප්රශස්ත ස්ථාවරත්වයක් සහතික කරමිනි. අපගේ උසස් ZHHIMG® කළු ග්රැනයිට් එහි ඝන, ඒකාකාර ව්යුහය සමඟ මෙම ස්ථායිතාව තවදුරටත් වැඩි දියුණු කරයි.

නිරවද්යතා ශ්රේණි සහ නිෂ්පාදන පාලනය

ග්රැනයිට් මිනුම් වේදිකා විවිධ නිරවද්යතා ශ්රේණි අනුව වර්ගීකරණය කර ඇත. උදාහරණයක් ලෙස, අපගේ 00 ශ්රේණියේ වේදිකා සඳහා 20±2°C සහ 35% ආර්ද්රතාවයේ දැඩි ලෙස පාලනය කරන ලද පරිසරයක් අවශ්ය වේ, එම නිසා අපි ඒවා අපගේ උසස් නියත උෂ්ණත්ව හා ආර්ද්රතා වැඩමුළුවල නිෂ්පාදනය කර ගබඩා කරමු. 1 ශ්රේණිය සහ 2 ශ්රේණිය වැනි පහළ ශ්රේණි කාමර උෂ්ණත්වයේ දී භාවිතා කිරීමට සුදුසු වේ.

ඕනෑම පරීක්ෂාවකට පෙර, ග්රැනයිට් වේදිකාව ඉලෙක්ට්රොනික මට්ටමකින් ඉතා සූක්ෂම ලෙස සමතලා කළ යුතුය. කුඩා වේදිකා සඳහා, අපි සමතලා බව සත්යාපනය කිරීම සඳහා විකර්ණ පරීක්ෂණ ක්රමයක් භාවිතා කරන අතර, මතුපිට ඇති සෑම ලක්ෂ්යයක්ම අපගේ දැඩි ප්රමිතීන්ට අනුකූල වන බව සහතික කිරීම සඳහා විශාල වේදිකා හතරැස් ජාලක ක්රමයක් භාවිතයෙන් පරීක්ෂා කරනු ලැබේ. සම්මුති විරහිත නිරවද්යතාවය සහතික කිරීම සඳහා, සියලුම මිනුම් මෙවලම් සහ ග්රැනයිට් වේදිකාව පරීක්ෂා කිරීමට පෙර පාලිත පරිසරය තුළ අවම වශයෙන් පැය අටක්වත් හුරු විය යුතුය.

අපගේ සූක්ෂම 5-පියවර ලැපින් ක්රියාවලිය

ග්රැනයිට් මෙවලමක ඝනකම එය නිම කරන ශිල්පීය හැකියාව තරම්ම හොඳයි. ලැපින් ක්රියාවලිය උසස් නිරවද්යතාවයක් ලබා ගැනීමට සහ පවත්වා ගැනීමට තීරණාත්මක පියවරකි. ZHHIMG® හිදී, අපි අපගේ උෂ්ණත්ව පාලිත පහසුකම් තුළ මෙම කාර්යය සිදු කරන්නේ ඉතා සූක්ෂම 5-පියවර ක්රියාවලියක් භාවිතා කරමිනි:

- රළු ලැපින්: මූලික අදියරේදී මූලික පැතලි බව සහ ඝණකම ප්රමිතීන් සාක්ෂාත් කර ගැනීම කෙරෙහි අවධානය යොමු කෙරේ.

- අර්ධ සියුම් ලැපින්: මෙම පියවර රළු ලැපින් වලින් ගැඹුරු සීරීම් ඉවත් කරයි, එමඟින් පැතලි බව අවශ්ය ප්රමිතියට සමීප වේ.

- සියුම් ලැපින්: අපි මතුපිට තවදුරටත් පිරිපහදු කරන්නෙමු, ආරම්භක ඉහළ නිරවද්යතා පරාසය තුළ සමතලා බව සහතික කරමු.

- අතින් නිම කිරීම: අපගේ දක්ෂ කාර්මික ශිල්පීන් මතුපිට අතින් නිම කරන අතර, අවශ්ය නිශ්චිත පිරිවිතරයන් සපුරාලන තෙක් නිරවද්යතාවය ඉතා සූක්ෂම ලෙස පිරිපහදු කරයි.

- ඔප දැමීම: අවසාන පියවර මඟින් මතුපිට සුමට බව සහ අඩු රළුබව අගයක් ඇති බව සහතික කරයි, එය ස්ථාවර සහ ස්ථාවර මිනුම් සඳහා ඉතා වැදගත් වේ.

මෙම පියවරයන් සම්පූර්ණ කිරීමෙන් පසු, සෑම මෙවලමක්ම එහි අවසාන සහතික කිරීමට පෙර අවසාන ස්ථායීකරණයට ඉඩ සැලසීම සඳහා දින 5-7 ක් උෂ්ණත්ව පාලිත කාමරයක තබා ඇත. මෙම දැඩි ක්රියාවලිය, අපගේ වාරික ZHHIMG® කළු ග්රැනයිට් භාවිතය සමඟ ඒකාබද්ධව, අපගේ නිෂ්පාදන ජාතික හා ජාත්යන්තර ප්රමිතීන් සපුරාලීම පමණක් නොව ඉක්මවා යන බව සහතික කරයි.

පළ කිරීමේ කාලය: සැප්තැම්බර්-30-2025