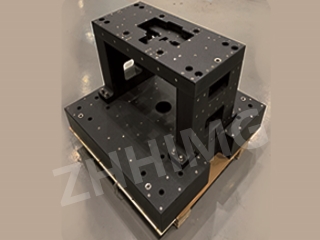

අර්ධ සන්නායක නිෂ්පාදන ක්රියාවලීන්හි ග්රැනයිට් එකලස් කිරීම ඉතා වැදගත් අංගයකි. අර්ධ සන්නායක නිෂ්පාදනයේදී භාවිතා කරන නිරවද්ය උපකරණ ඉදිකිරීම සඳහා එකලස් කිරීම සාමාන්යයෙන් මූලික ද්රව්යයක් ලෙස භාවිතා කරයි. මෙයට හේතුව ග්රැනයිට් වල ඇති සුවිශේෂී වාසි සහ ගුණාංග වන අතර එමඟින් එය මෙම යෙදුම සඳහා කදිම ද්රව්යයක් බවට පත් කරයි.

අර්ධ සන්නායක නිෂ්පාදනයේදී ග්රැනයිට් වඩාත් කැමති වන්නේ එහි ඉහළ තද බව, තාප ස්ථායිතාව, විශිෂ්ට මාන ස්ථායිතාව සහ තාප ප්රසාරණයේ අඩු සංගුණකය නිසාය. මෙම ගුණාංග ග්රැනයිට් එකලස් කිරීම අර්ධ සන්නායක වේෆර් සැකසුම් උපකරණ වැනි ඉහළ නිරවද්යතාවයක් අවශ්ය නිරවද්ය යෙදුම් සඳහා කදිම ද්රව්යයක් බවට පත් කරයි.

අර්ධ සන්නායක නිෂ්පාදන ක්රියාවලීන්හිදී, ග්රැනයිට් එකලස් කිරීම භාවිතය මඟින් වේෆර්, රික්ත කුටි සහ සැකසුම් මෙවලම් වැනි විවිධ උපකරණ සංරචක නිරවද්ය ලෙස පෙළගැස්වීම සහ ස්ථානගත කිරීම සහතික කෙරේ. අර්ධ සන්නායක නිෂ්පාදනයේදී අවශ්ය නිරවද්යතාවයේ මට්ටම ලබා ගැනීම සඳහා මෙය අත්යවශ්ය වේ.

ග්රැනයිට් එකලස් කිරීමේ තවත් වැදගත් වාසියක් වන්නේ පුළුල් උෂ්ණත්ව පරාසයක් තුළ එහි හැඩය සහ ප්රමාණය පවත්වා ගැනීමට ඇති හැකියාවයි. උපාංග නිෂ්පාදනයේ විවිධ අවස්ථා වලදී ඉහළ උෂ්ණත්වයන් භාවිතා කරන අර්ධ සන්නායක කර්මාන්තයේ මෙය ඉතා වැදගත් වේ.

තවද, ග්රැනයිට් එකලස් කිරීම ගෙවී යාමට සහ ඉරී යාමට විශිෂ්ට ප්රතිරෝධයක් සපයන අතර, එය උපකරණ සංරචක සඳහා කල් පවතින හා කල් පවතින ද්රව්යයක් බවට පත් කරයි.

අවසාන වශයෙන්, උසස් තත්ත්වයේ අර්ධ සන්නායක නිෂ්පාදනය සහතික කිරීම සඳහා අර්ධ සන්නායක නිෂ්පාදන ක්රියාවලීන්හි ග්රැනයිට් එකලස් කිරීම භාවිතා කිරීම අත්යවශ්ය වේ. ඉහළ තද බව, තාප ස්ථායිතාව සහ මාන ස්ථායිතාව වැනි එහි අද්විතීය ගුණාංග, නිරවද්ය යෙදුම් සඳහා එය කදිම තේරීමක් කරයි. තවද, කල්පැවැත්ම සහ ඇඳීමට ඇති ප්රතිරෝධය, ග්රැනයිට් එකලස් කිරීමෙන් සාදන ලද උපකරණ සංරචක දිගු කාලයක් පවතින බව සහතික කරයි, නඩත්තු වියදම් අඩු කරයි. එබැවින්, නිෂ්පාදකයින් ඔවුන්ගේ අර්ධ සන්නායක නිෂ්පාදන ක්රියාවලීන්හි ඉහළම මට්ටමේ නිරවද්යතාවය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා මෙම ද්රව්යය දිගටම භාවිතා කළ යුතුය.

පළ කිරීමේ කාලය: දෙසැම්බර්-06-2023